2024年12月10日,《汽车制造业》编委会成立大会暨2024年扶轮奖颁奖典礼,在上海隆重举行。经过业内权威专家评审,海康机器人创新发布的新能源汽车一体化压铸车间制造与物流创新解决方案,在2024扶轮奖评选中荣获“智能制造标杆奖”。

本届“扶轮奖”评选活动以“大雅扶轮,众行致远”为主题,严格遵循公平、公开、公正的原则,聚焦汽车行业自动化、数智化、智能化领域的创新,充分肯定为汽车行业发展做出突出贡献的企业和团队,作为汽车行业最具权威性和专业性的评选活动,2024年“扶轮奖”旨在向行业推荐创新方案和产品,树立行业发展的新标杆。

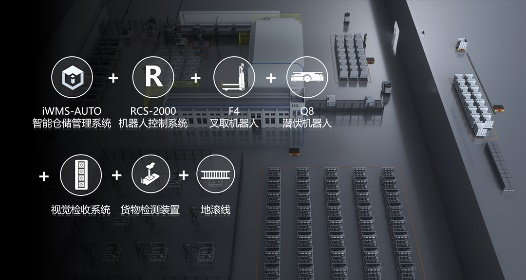

新能源汽车一体化压铸车间制造与物流创新解决方案 基于对新能源汽车行业的洞察分析,海康机器人全新推出的新能源汽车一体化压铸车间制造与物流创新解决方案及应用,实现了一体化压铸车间从铝锭原料管理、压铸半成品转运与质检、成品仓储存储业务场景的全流程的智能化物流模式。 铝锭收货存储及上线业务流程 通过 iWMS-AUTO 系统管理入库交接点位实现空载具的自动补充,由货物检测装置自动触发移动机器人搬运铝锭经视觉读码门读码后入库,同时铝锭送线通过 iWMS-AUTO 与上层系统集成实现自动叫料、配送,实现铝锭从供应商送货、订单接收、入库存储、产线配送等全过程精准追溯。

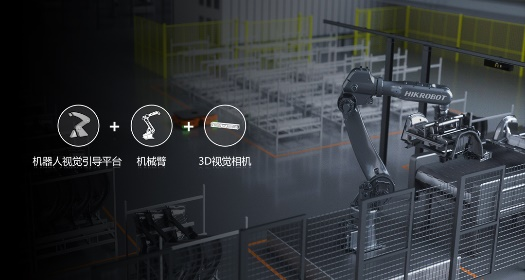

压铸件半成品转运及检测 在压铸与机加半成品下线及线边缓存环节,采用海康机器人大视野 3D激光振镜立体相机加视觉引导平台对压铸件货架进行定位,并引导机械臂将压铸件放置到压铸货架内,然后由 RCS下发移动机器人搬运任务,实现货架空满交换以及半成品下线转运,满足高生产节拍要求。在机加与装配工艺段,移动机器人搬运半成品货架至叫料工位,机械臂抓件上料,完成机加工位供料需求。

在压铸半成品质量在线检测环节,海康机器人的在线缺陷检测方案,采用定制光源加3D线轮廓仪加2000万像素黑白相机,通过VM算法平台,结合深度学习算法,对压铸半成品件进行在线质量检测,精准识别压铸成形后的半成品的缺陷,如隔皮、凸起、缺料、多料、裂纹、碰划伤等,保证产品质量,提升质检效率。

在机加半成品检测环节,海康机器人机加件在线缺陷检测方案,采用定制光源加2000 万像素黑白相机,通过VM算法平台,结合深度学习算法,对机加半成品件进行在线质量检测,可精准识别机加件机加孔洞(含通孔、螺纹孔、倒角等)、机加面外观(含抛光面、圆弧面等)缺陷类型。

压铸件成品仓储管理 压铸成品下线及存储,机械臂自动装箱后,通过 iWMS-AUTO系统对接上层系统生成生产入库任务,由移动机器人搬运入库,实现了成品生产下线、存储、配送各个环节的一体化管理和追溯,压铸件零件号、数量、质量状态等精细化管理。

成功案例:某新能源汽车压铸车间项目 项目要点及显著成果: 在某新能源汽车企业的一体化压铸车间,有4套压铸设备,可生产3种车型的后地板总成及前机舱总成共6个零件号产品,每个压铸机生产节拍为105s/件,满足焊装双班70JPH生产节拍需求。 该项目共投入海康机器人60余台潜伏机器人,以及大视野3D激光振镜立体相机、定制光源、3D线轮廓仪、2000万像素黑白相机等多种机器视觉设备。业务场景覆盖压铸、后处理、机加、装配、焊接等多个工位内的半成品转运、成品仓储管理以及机器视觉在线检测。 方案亮点: (1)实现了从压铸原材料收货存储上线、压铸半成品与成品上线下转运及仓储管理的物流全流程自动化作业。 (2)移动机器人搬运铝锭过视觉读码门,自动触发视觉读码,完成铝锭收货,视觉门收货准确率可以达到99.99%。 (3)采用视觉相机对压铸半成品进行缺料等检测,对机加孔洞和机加面外观检测,视觉在线检测代替人工下线检测,提升检测效率,减少质检人员的投入。 (4)压铸车间所有上下线工位实现3D视觉引导机械臂自动取放件,有效提高机械臂取放件成功率 ,满足总装焊装高节拍生产。 (5)通过iWMS-AUTO系统实现压铸原材料、压铸半成品及成品出入库、质量状态等各个环节的一体化管理和追溯。RCS调度完成各个工位、缓存区、排队区转运,实现移动机器人最大化利用。 方案收益: (1)管理精细化。传统管理对于铝锭、压铸件库存管理、人效管理等,难以获取精细数据。通过全流程自动化方案的部署,用户能精准知晓业务运行中的详细数据。 (2)拉近管理距离。通过解决方案部署,实现对于大量数据的感知、采集,通过数据分析精准刻画压铸工序各个环节、流程,作业人员、监管人员和管理者可以实时了解现场运行,如工序利用效率、周转效率、库容等。 (3)快速辅助决策成为可能。海量数据的采集、汇聚和分析,作为数字孪生的基础,为管理者发现运营的堵点痛点,进而优化运行流程、布局提供依据。 未来,海康机器人将凭借深厚的行业积累,持续深耕汽车行业,立足于为客户创造价值,聚焦全场景、全工艺,为客户提供精益、安全、柔性的产品和解决方案。 |

- 裕太微电子车载以太网芯片荣获“金辑奖”,推动智能网联汽车技术革新(2024-12-06)

- 冰雪无畏!固德威荣获“2024极寒卓越性能奖”(2024-12-05)

- 英飞凌荣获“ESG与企业形象”金奖(2024-12-04)

- 海康机器人医药行业解决方案线上发布会顺利举办,助力行业全链路升级(2024-12-04)

- 琛蓝健康荣获2023年度青岛市高成长性海洋企业(2024-12-03)

- 星河湾以卓越实力,荣获人居环境与园林技术示范工程双荣誉(2024-12-02)