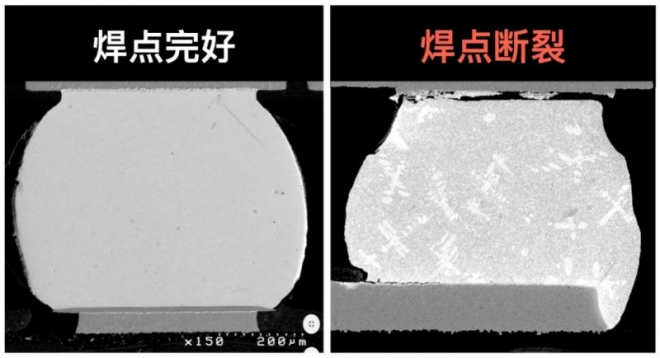

前言 焊点可靠性至关重要 作为电子产品核心的电子组件,往往要经受温度循环和力学振动/冲击等恶劣环境条件的考验。在采用表面组装工艺进行互联的电子产品中,元器件与印制电路板之间主要通过焊点实现机械支撑和电气互联。焊点的可靠性直接影响到产品的使用寿命,如果发生故障与失效可能造成巨大的损失,因此焊点稳定、可靠、安全地运行显得尤为重要。

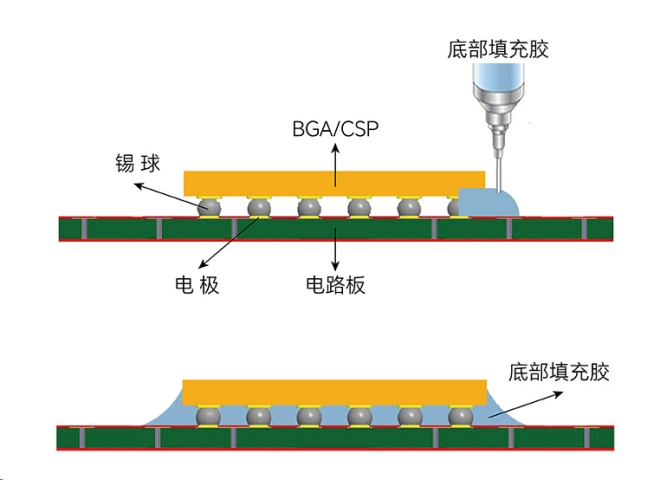

同时,焊点又是电子组件结构内最薄弱的位置。焊点互联失效的表征主要为焊点开裂,阵列封装器件采用底部焊端的方式与基板互联,当环境温度冷热循环或元器件本身的功率发热时,由于元器件与基板之间的热膨胀系数不一致产生热应力,进而产生相对位移,导致整个元件失效,这也是导致元器件焊点开裂的主要因素之一。 解决方案 底部填充胶(Underfill) 一款可靠的底部填充胶是避免上述现象产生的有效方式。同时还起到保护焊球、加强器件抗跌落性等作用,进一步提高了封装器件的可靠性。

重点关注性能 可靠性 解决温度变化产生的内应力问题是底部填充胶发明的初衷。因此评判底部填充胶的可靠性,应重点关注以下指标: 热膨胀系数(CTE)、玻璃化转变温度(Tg)、模量、固化温度。 底部填充胶对热膨胀系数、玻璃化转变温度和弹性模量的要求可能因具体应用而有所不同,一般来说,应满足低热膨胀系数(低CTE),高玻璃化转变温度(高Tg),低模量,低固化温度的要求。 有行鲨鱼—电子行业板级底部填充胶SHARK 1162 冷热冲击 无可“焊”动 SHARK 1162 是有行鲨鱼推出的一款电子行业板级底部填充胶,主要用于 BGA 与 CSP 芯片焊点填充,是一款单组分加热固化的环氧胶粘剂,为低卤环保产品。该产品具备良好的填充性、可靠性和返修性等特点,在实际工业应用表现上表现优异。 特点及优势 超低粘度,流动性能好,低CTE,高Tg ,低模量,可返修清洗 技术参数 固化前特性

典型固化性能 推荐固化条件: 10 min @ 130°C (可以根据客户固化设备、烘箱温度的不同做适当调整) 固化热失重: < 1% 固化后特性

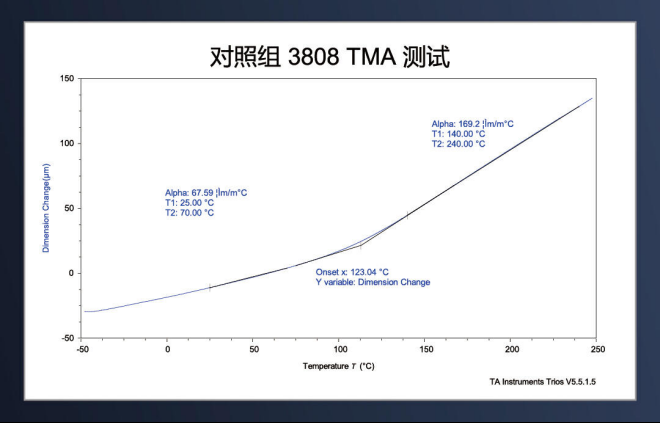

为验证SHARK 1162 的可靠性,我们将对比其与同类产品 3808 的相关实验热学数据。 产品性能测试(二) 01 TMA实验-热机械分析(CTE&Tg) 设备:TMA450。参数设置:-50℃到180℃,升温速率10℃/min

测得: SHARK 1162 玻璃化转变温度123.44℃;玻璃态膨胀系数60.546ppm/℃,高弹态膨胀系数151.982ppm/℃; 对照组 3808 玻璃化转变温度110.53℃;玻璃态膨胀系数60.799ppm/℃,高弹态膨胀系数154.764ppm/℃。

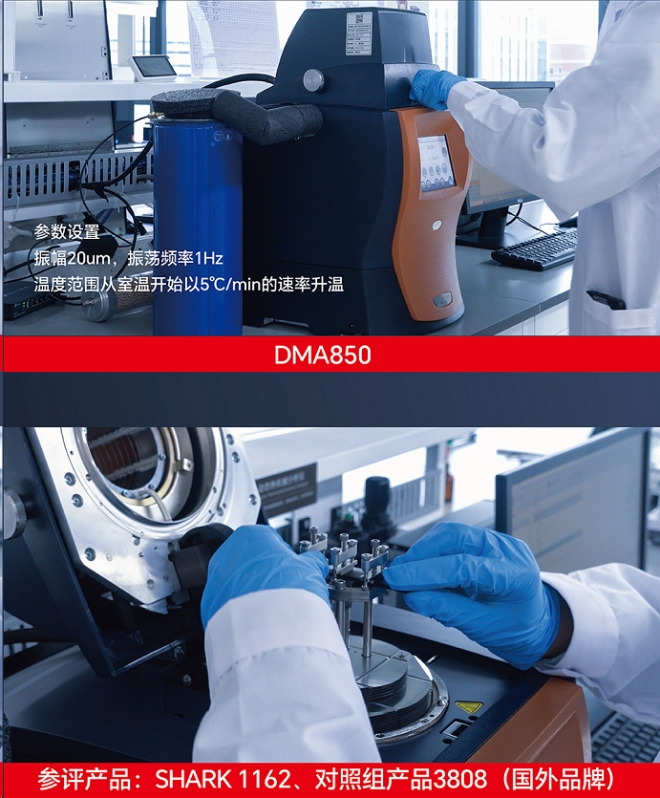

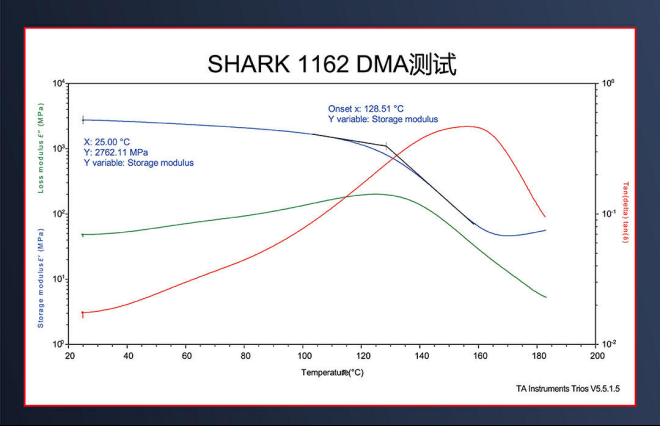

实验结论 SHARK 1162 比对照组 3808 的玻璃化转变温度(Tg)略高,热膨胀系数(CTE)两者表现一致,呈现出优良的耐热性。 解读:较低的热膨胀系数(CTE)表明胶粘剂在高温下能够较好地适应材料的热膨胀和收缩,从而减少应力的产生。同时相关试验表明,当热膨胀系数(CTE)较低时,玻璃化转变温度(Tg)越高,热循环疲劳寿命就越长。因为一些高温环境下的应用,胶粘剂需要具备较高的玻璃化转变温度(Tg),以保持填充胶的性能和稳定性。 02 DMA实验(主要关注室温25℃下模量) 设备:DMA850。参数设置:振幅20um,振荡频率1Hz,温度范围从室温开始以5℃/min的速率升温,主要关注室温25℃下模量对比。

测得: SHARK 1162 储能模量为2569.21MPa,在Tg点处模量为1230.02MPa; 对照组 3808 储能模量为2585.37MPa,在Tg点处模量为1500.07MPa。

实验结论 SHARK 1162 比对照组 3808 的模量要略低,呈现出更好的韧性,抗冲击能力。 解读:底部填充胶的低弹性模量,兼备一定的柔韧性,决定了填充胶在加载过程中的变形程度和恢复能力。适度的弹性模量可防止底部填充胶界面和本体开裂,提高底部填充胶的抗翘曲性能和可靠性。 03 DSC实验-差示扫描量热仪分析(放热起始及峰值温度) 设备:DSC25。参数设置:-30℃到200℃,升温速率5℃/min。

测得: SHARK 1162 固化放热峰值出现在121.97℃; 对照组 3808 固化放热峰值出现在116.51℃。

实验结论 两者放热峰值都是在120℃,因此推荐固化温度为130℃,平衡效率及可靠性要求。 解读:SHARK 1162 推荐固化条件为130°C,10 min。较低的固化温度在提高效率的同时,能够减少底部填充胶固化后的残余应力。 总结 SHARK1162与对照组 3808 呈现出基本一致,甚至更优的实验结果。SHARK1162 具备低热膨胀系数(低CTE),高玻璃化转变温度(高Tg),低固化温度和低模量等特质。即使在高低温等极端条件下,SHARK1162 依然保持良好性能和稳定性,具备高可靠性。 需要注意的是,底部填充胶的性能还受到具体应用场景的影响,比如环境因素(如温度、湿度等)、使用条件(如震动、振动等)以及施胶工艺等。因此在选择底部填充胶时,应结合具体情况进行综合考虑和评估。 |