作者:雨前顾问产业分析师 康丹 围绕成都市产业“建圈强链”,雨前顾问走访调研电子信息、汽车产业、航天航空、轨道交通等数十个产业功能区,深切感受到一个共同痛点:土地资源稀缺。 很多功能区不是招不来大项目,而是在外谈好了项目,却没办法落地。 成都为了解决这个问题,全域盘活闲置低效用地,推动工业上楼,特别在《成都市产业建圈强链2023年工作要点》中提到,推行从“供土地”向“供平台”转变,以提高土地资源利用效率。 但不能彻底解决问题。比如早期引进的项目亩均效率低下,但有土地产权,政府除了督促帮扶,很难做过多干预。再者,厂房一旦建起就再难更改,那些承重、层高不足,平铺式的存量工厂,难以满足“工业上楼”的生产要求。 既“腾笼”也要“换鸟”,前期引进的劳动密集型大项目,虽有利于地方政府提升GDP规模,带动就业,但已不适合今天制造业高质量发展的要求。只有将制造模式从劳动密集型转向技术密集型,空间打造从平铺型厂房转向垂直型厂房,产业发展从“单打独斗”转向“集群发展”,才能落地都市工业,促进制造业高质量发展。 这样的探索,成都已经走在了路上。 2022年4月,由工信部主办的第五届“绽放杯”5G应用征集大赛开启,四川区域赛里成都微网优联5G智慧工厂在众多参赛者中脱颖而出,斩获一等奖。传统制造平均需要2000人,才能达到100万台/月的生产效率,而微网优联智慧工厂只需要300人,效率提升6倍以上,展示出智能制造的实力与价值。 微网优联致力于网络通信产业终端产品研发制造,2020年从深圳来到成都建厂,一期智慧工厂采用工业4.0制造标准,以“深圳效率”打造出行业领先水平的人效、时效、坪效,实现近250万元/人/年的人均产出效率,成功上榜亩均英雄论A类企业。“我们的目标是,用最少的人和地,创造最高的生产效率。”微网优联相关负责人向雨前顾问表示。 来蓉后微网优联持续进化,业务版图不断扩张,设立深圳研发中心、成都研发中心、成都智慧工厂和北京运营中心,业务覆盖全国、东南亚与北美等海外国家。以打造全球灯塔工厂为终极目标,微网优联发展为成都本土一家具有根植性、生态型,并逐渐走向国际化的链主企业。 目前,成都正将微网优联这套模式进行复制推广,帮助更多工厂实现数字化转型,提升工业生产效率,做大城市亩均GDP,探索走出一条独具特色的“制造强市”道路。

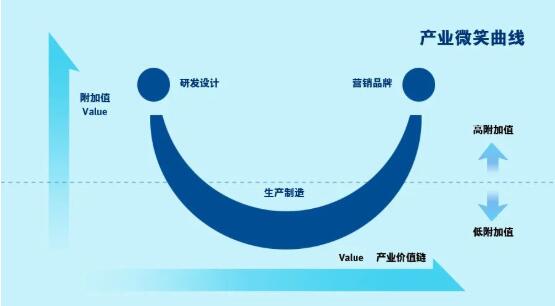

从“微笑曲线”到“彩虹曲线” 纵观人类工业发展历程,制造业先后经历了机械化、自动化和信息化三次革命,正走向以智能化为核心的工业4.0时代。 在传统工业里,制造业属于劳动密集型产业,讲究“体力+生产资料”,遵循“微笑曲线”理论。该理论由宏碁集团创办人施振荣在1992年提出,曲线两端上扬,分别是产品研发和品牌营销,拥有较高的利润和产业附加值,曲线中部下垂,表现为生产制造,利润最薄,位于产业价值链底层。

在该分工下,传统制造利润主要取决于劳动力与土地两大要素成本,中国西部远低于东部,对制造业有着天然吸引力,由此引发东部制造业的梯度转移,成都才有机会招引到代工龙头富士康。 富士康来蓉后,确实提高了区域经济规模,也带动了当地的就业。但这类大制造项目附加值不高,对成都制造业价值链提升不大,在寸土寸金的今天,更无助于提升城市的亩均GDP效益。 如今,这种局面得到了扭转。随着人工智能、物联网、大数据、5G等新型技术的出现,工业发展迈入4.0时代,推动产业链升级和价值链重塑,在竞争更为激烈的高端制造领域,“微笑曲线”开始转变为“彩虹曲线”,制造模式从过去的“体力+生产资料”转变为“脑力+生产资料”,制造环节叠加了知识价值与技术创新,附加值反而是整个产业链最高。 最典型的例子是芯片制造。这个位于工业金字塔尖的制造,率先实现了自动化与智能化,芯片制造企业从一诞生就站在了产业链顶部。 比如同为苹果代工方的台积电与富士康,前者享有定价权,而后者不得不听命于苹果。台积电利润率一度居世界500强第一,超过研发与营销占比大的互联网公司,以及苹果等科技巨头。 如今,“彩虹曲线”正在从高精尖的芯片制造转向大众产品制造。

“彩虹曲线”向大众普及 相比芯片制造的高标准、高精度、高纯净苛刻要求,大众产品制造只需要在产线上实现工业4.0,就可以在一般生产环境下雇佣少量普通工人实现较高生产效益,站上类似芯片制造业的“彩虹曲线”地位。 微网优联就将这套先进制造模式搬到了一期智能工厂车间里。一期工厂采用工业4.0标准建设,逐步实现了自动化、信息化、数字化、智能化生产。

微网优联一期工厂车间 自动化让生产更加高效。传统制造以人工为主,智能制造以人工为辅,微网优联一期工厂在产品封装前的半成品制造上实现了全自动化生产,烧片机、检测机、机械臂等设备代替人工24小时无间断运行,工厂只在关键工序配备专业工程师,不仅提高生产效率,也大幅降低了人工成本。 自动化不止于机器替代人力,更是机器高效协作实现效率的最大化。工厂内部运行的三条双轨SMT产线由微网优联自主设计,不是简单固定的机器模块拼接,而是将生产制造与研发设计一体化,让各个工序环节目标一致相互协调形成有机的整体。不仅将单模块生产的最好状态付诸于机器的刚性约束,还将多模块高效协作的极致状态进行固化,实现最大化运行效率。 去年9月,成都疫情防控形势严峻,微网优联一期工厂启动闭环生产模式,70%的人力实现了近100%的产能,工厂一天产量超过60000台,相比两年前翻番。

正在运转的机械臂 数字化让生产更加透明。微网优联一期工厂每条产线及关键工艺均悬挂了电子看板,实时监控车间设备的运转情况、订单任务的生产进度、仓储的进出库数量,以及产品的直通率和良率等情况,让管理者对工厂运行状态了然于胸。 工厂放置电容电阻原料的货架也全进行了数字化处理,员工不用再沿着货架一排排翻找,只需按绿灯指示取料,提高取料效率。每个PCBA板和电容电阻上都绑定一个唯一码,记录产品材质、供货商、订单号、生产日期等身份信息,以便后续追踪溯源,让整个生产流程更加透明。

一期工厂电子看板 信息化创新协同生产模式。信息通畅与否是效率高低的核心,微网优联在信息化方面投入较大,产品需求导入阶段,研发和制造部门同步参与跟进,在项目一开始就通过IT部门自研的信息化工具,将产品设计和可制造性一并贯通。研发人员考虑工厂产线实际情况,工厂产线提出高效制造的研发要求,设计制造一体化带来效率和质量的高效提升。 信息化协同也适用在合作伙伴的供需对接上。工厂采用订单生产模式,前方订单需求确定后,将生产计划提前安排,供应商通过微网优联的信息化系统可以查看订单生产进度,确定送货时间。同时,根据系统送货时间,工厂采用分批少量多次的送货模式按需送货,避免出现产品断供或积压情况。 智能化为工厂全方位赋能。数字化与信息化发展为实现智能化做好铺垫,人工智能、5G等各类新型技术为机器赋予了人类智慧,全方位赋能工厂制造。微网优联与四川移动合作进一步提高工厂智能化水平,打造四川首家5G智慧工厂。工厂通过5G改造,赋能5G+专网全覆盖、5G+工业质检、5G+智慧物流等8大典型应用场景,链接MES、ERP等智能系统,形成了应用连接广泛的“5G+工业互联网”解决方案。 赋能后的智慧工厂,产品质检准确率提升至99.5%以上,设备故障率降低25%以上,产线布线成本降低100余万元,单台生产成本比同行降低了40%左右,最终入选2022年四川省“5G+工业互联网”标杆项目,2022年成都市“智能工厂”,并获得第五届“绽放杯”5G应用征集大赛四川区域赛一等奖。

工厂信息用数字化平台呈现 自动化、信息化、数字化、智能化为每个阶段的工厂赋予了不同能力,使得微网优联智能工厂不断演化升级,达到工业4.0制造水平,推动大众产品获取“彩虹曲线”高位价值。 得益于这套制造模式,微网优联对市面上其他同类产品进行了降维打击。疫情三年,国内很多工厂失去了海外订单,濒临破产倒闭,而微网优联却实现逆势生长。落地两年,公司组织规模不断壮大,成都团队人数从个位数激增到800余人,产值规模持续提升,交出了“一家企业、两年发展、三十亿产值”的亮眼答卷。

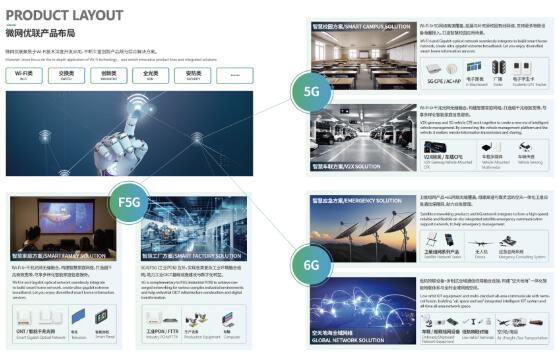

开辟新增长曲线 微网优联一方面升级制造产线,另一方面发力产品、业务、供应链和创新,实现多点突围,为公司发展开辟出新增长曲线。 在产品延伸上,微网优联以Wi-Fi技术为核心,持续探索Wi-Fi技术与5G、F5G、6G等技术融合,形成智慧家庭、智慧工厂、智慧校园等全栈式解决方案,并不断衍生出丰富产品线,目前已形成Wi-Fi、全光、安防及创新四类产品线,涵盖Wi-Fi 6无线路由、IPTV机顶盒、无源光纤网络终端、FTTR全光路由、云终端等智能硬件,全品类的产品和生产制造实力培育出企业“S”型增长曲线。

微网优联产品布局 在业务拓展上,微网优联一面巩固国内市场份额优势,在全国设立杭州、北京、成都、深圳四大营销中心,建立覆盖26个省主要地市的多层次营销队伍。一面以4G覆盖率排名前60、光纤覆盖率排名前60及人口覆盖2000万以上三大标准筛选出35个重点国家及地区,全力拓展海外增量市场规模。 今年5月,微网优联作为大陆唯一一家参展企业亮相Computex2023,在大会上展示了网络通信技术、智能制造、数字应用方面的创新成果与全栈能力,与近百家客户达成意向合作。接下来,微网优联还将亮相BBWF2023、CES2024、MWC2024。

微网优联参加Computex2023 在供应链稳固上,响应国家自主可控发展号召,保障供应链安全稳定,微网优联深化与主流芯片厂商REALTEK的合作,成为其全球三大IDH服务商之一,承担REALTEK现场技术支持、售前售后服务和市场拓展角色。同时,微网优联战略投资上游国产芯片厂商,推动公司打造ODM+半导体全产业链运营公司,助力我国电子关键零部件国产化替代加速。公司发挥链主作用助力成都建圈强链,积极开发本地供应商三十余家,吸引十余家外地供应商来蓉注册,在西南地区打造中国网通产业第二极。 在创新驱动上,微网优联与电子科技大学联合设立“微网优联—电子科技大学 新一代全光网络(AON)通信技术联合实验室”,聚焦“卡脖子”核心关键技术突破,对产业链核心元器件的国产替代进行逆向开发研究。同时,微网优联还与西南石油大学、中国地质大学等6大知名高校围绕工业设计、FTTR等多领域展开深度合作,截止目前,已形成300余项专利及荣誉资质。 在内部人才建设与设备投入上微网优联也毫不吝啬,公司设有3个独立研发级实验室,引进前沿研发设备50多种,每年研发投入超过销售额的10%。在人才建设上,公司对外聘用高级工程师,对内展开业务技术培训,全面提升技术团队研发实力和员工专业技能水平,短短两年,公司成都研发团队规模便从0扩大到260余人。 酒香不怕巷子深,在成都“制造强市”的整体推进下,微网优联的先进制造特性吸引到多个政府产业基金的关注。目前公司已完成新一轮3亿元国资,资金将用于研发、工厂升级与扩建、市场拓展三方面,致力于实现关键元器件国产替代,进一步提升工厂效率,以及将海外业务市占比提高至20%。 接下来,微网优联将从5G智能工厂的探索者、受益者转向推动者,通过技术支持、方案输出、专业培训等方式,面向5G应用先进制造同行推广赋能。

微网优联与中国移动合作打造的5G示范工厂

全面升级推动制造强市 微网优联之所以快速发展,除了抓住了网络通信行业的机遇,也离不开新都区委区政府的大力支持。2020年12月微网优联通过政府招商引资方式从深圳入蓉,在新都区开建智能工厂,投建3个月便开出上千万税务发票,实现了6个月即投产、投产次月即上规的新都速度。 面对早期工厂建设“电力负荷不足”“倒班房不够”“设备上楼困难”等问题,新都区政府最大程度地落实解决,连员工吃饭问题,区领导都要亲自过问。 多数功能区面临工业土地短缺的刚硬约束,而新都区创新举措,在招引微网优联时从“供土地”转向“供平台”,专门根据最大产能“一条流产线“为其定制厂房,实现工业用地的精细化管理,促进企业快速建设投产抢产能。 微网优联经过一期工厂的5G探索,已形成规模化智能制造能力。基于一期建设的经验与成效,二期工厂深化5G+工业互联网应用,提前规划“5G+F5G”双5G技术和数字化生产应用场景,进一步提升生产效率和利润率。 6月16日,微网优联二期工厂自动化产线将在新都正式投产,效率和产能较一期工厂同步提升30倍,日产能将达到30万台,年产能1亿台。 在投产仪式上,微网优联将与中国移动签署战略合作协议,围绕5G全连接示范工厂、5G新型工业化示范园区、5G工业互联网示范产业链建设,深入布局5G/F5G+工业互联网,共同打造四川乃至西南片区单体投资规模最大的5G全连接工厂标杆。 5G全连接工厂在土建阶段就提前规划“双5G技术”,构建"云-网-边-端"一体的新型工业化OICT基础设施,积极布局5G+生产现场监测、5G+机器视觉检测、5G+生产单元模拟等十余项典型应用场景,打造生产单元广泛连接、信息运营深入融合、数据要素充分利用、创新应用高效赋能的先进数字工厂典范,形成数实融合的新标杆。

微网优联与中国移动合作打造5G全连接工厂 在空间设计上,二期工厂格局根据微网优联48条“一条流产线”专门定制,能实现元器件到整机一条流生产、高效出货。微网优联智慧工厂负责人黄春生向雨前顾问介绍到,采用“一条流产线“后,一台产品从上料到出货仅需15分钟便可完成。二期项目园区分为科研创新区和生产制造区,专门针对供应商规划配套厂房3栋,每栋5层高,一层上万平米可分可合,2-5层可分栋或分层使用。通过这种设计,微网优联与供应企业互为上下、左右邻里,最大限度地构建“一小时”全链条配套圈。

二期工厂智能线边仓储天轨正在运行 在创新平台上,微网优联整合高校院所、技术联盟等产业链创新资源,围绕工业双5G应用、工业智能算法等领域开展核心关键技术攻坚与创新产品研制。公司将与西南石油大学联合建立产教融合与就业实习基地,开展实习就业实践、人才培养、技术开发等方面的合作;联动信通院合作建立CNAS实验室;建立博士后科研工作站、创新成果转化中心等平台项目。围绕共享服务平台和小试、中试产业基地建设,微网优联将为行业提供更加方便、高效的公共性服务,有力支撑网通产业发展。 接下来,微网优联将以“5G全连接工厂”建设为标准,争创“双5G+工业互联网”国家级标杆项目,继而打造全球闻名的灯塔工厂,以不断进化的姿态实现高质量发展,为成都制造强市注入澎湃动能。 自此,成都制造强市的路径已渐清晰。在制造模式上,把握工业4.0制造发展趋势,从劳动密集型制造转向技术密集型制造。以微网优联智能工厂为标杆,强化创新驱动与技术融合,运用新一代信息技术提升数字化、智能化生产水平,实现制造业的转型升级,推动成都制造迈向价值链中高端。 在空间打造上,顺应制造升级的空间需求,从平铺型厂房转向垂直型厂房。借鉴新都区工业4.0标准厂房建设供给模式,打破传统厂房“大盒子”形象,根据入驻企业个性化需求量身设计标准厂房,以极少的新增用地保障空间供给,从向土地要产值转为向天空要产值,提升亩均GDP,促进制造业高质量发展。 在产业发展上,强化上下游配套协作,从“单打独斗”转向“集群发展”。以新都区产业链招商为例,发挥微网优联链主的磁吸效应,围绕链主招引配套企业,搭建配套供应链厂房,最大限度满足产业配套协作需求,实现上下楼就是上下游、产业园就是生态圈的发展格局,促进制造集群规模化发展。 目前,成都正循着这条制造路径,将微网优联先进制造模式进行复制推广,让更多具有自我进化能力的智能工厂在蓉城拔地而起,加速推动成都制造强市。 |

- 助力长三角发展 中国制造网亮相第二届长三角行业峰会(2023-06-09)

- 碧迪医疗分享跨国在华医疗器械企业如何助力高水平开放和高质量发展 (2023-06-05)

- 2023中国制造之美专项奖在中国体博会颁奖(2023-05-31)

- 报名通道开启!2023中国制造之美评选正式启动(2023-05-30)

- 增长势头强劲 中国制造网中亚五国访问量飙升(2023-05-19)

- 中国制造网李磊:外贸企业如何寻找增量?(2023-05-19)