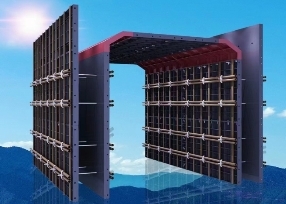

一、施工材料及设备 1、模立方塑钢模板

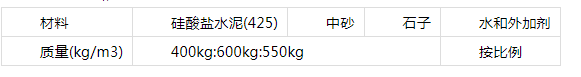

相较于之前的柔性膜袋,本次选用的混凝土模板为模立方快装塑钢模板,采用聚丙烯(PP)加玻纤使用高分子原材料通过千吨级超强压力一次模压成型,可满足各类工程需求。 产品特点: 1、模板适应温度广,在-20℃~+120℃的条件下不收缩,不开裂,不变形。尺寸稳定,耐碱防腐,阻燃防水,可重复使用200~300次,使用成本低。 2、拼装简单,使用卡扣连接,拆装方便,无需涂刷脱模剂,提升施工效率,模板拼接严密平整,脱模后混凝土表面效果好。 3、可变性强,种类、形状、规格可根据工程要求定制。 4、节能环保,边角料和废旧模板全部可以回收再造,零废物排放,按订购价格半价回收。 5、利于养护,模板不吸水,不用特殊养护或保管。 2、混凝土充填材料 混凝土充填材料选用普通425硅酸盐水泥、中砂、石子作为主要材料,各个材料的配比如表1所示。充填材料的水灰比控制在0.5~0.55之间。 表 2泵注混凝土设计配合比

3、施工设备 (1)混凝土搅拌机 混凝土搅拌机集上料、搅拌、倒料为一体,最大能力为15m3/h。搅拌机将充填料搅拌均匀后倒入勾机料斗内,再由勾机将充填材料倒入混凝土模立方快装模板内。

(2)勾机 勾机的作用主要有三个:(1)对密闭墙施工区域的顶底板和两帮进行掏槽(掏槽前将料斗换成破碎锤),掏槽后将碎石及煤块铲走。(2)将搅拌好的混凝土料倒入混凝土塑钢模板内,代替混凝土泵实现泵送功能;(3)将黄土倒入两道混凝土墙之间的空区内,实现无机充填。

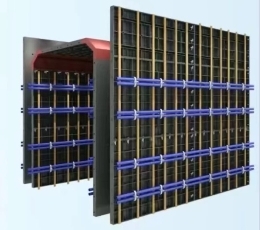

二、施工工艺 施工工艺分为掏槽——搭模——浇筑——喷浆四个主要工序。掏槽和喷浆工艺一次完成,搭模和浇筑采用分次完成的方式。 1、掏槽 混凝土墙体四周人工掏槽,掏槽前需剪网。帮部掏槽见实煤深度0.6m,顶部掏槽见实煤深度0.3m,底部掏槽见实煤深度0.5m,掏槽宽度大于墙体厚度0.3m。整个墙体要求严密,不漏风,具有一定耐压性。 2、搭建模板 模立方快装模板有多种规格尺寸,根据现场实际情况选择合适的模板进行拼装, 模板之间用销钉销片进行固定。模板之间插入对拉锚杆进行横向约束。模立方快装模板提前制造好按照管路的空洞,根据模板铺设的高度,在浇筑前安装对应的管路。

巷道四周若与模板有大的空隙,可用外角角模进行补充。模板装好后,在背部横向和纵向固定钢管进行二次固定,之后支设斜撑,防止模板在充填过程中倾倒。

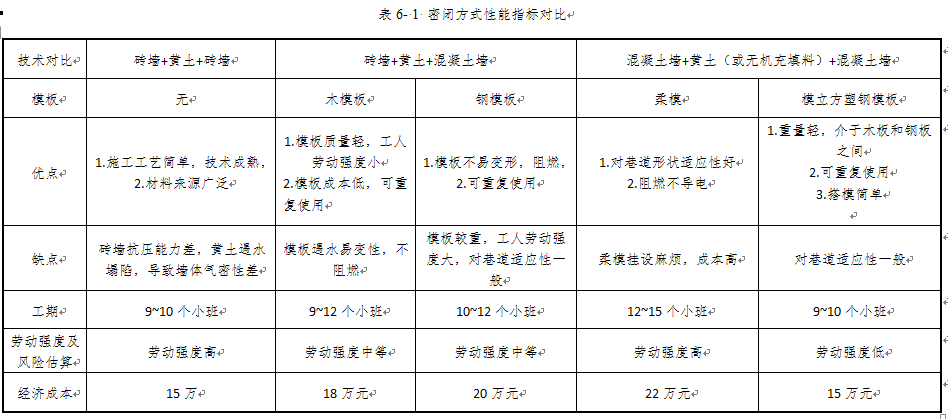

整个墙体分多次进行搭建,由下及上每次搭建高度1.5m。按照设计位置进行支模,支模必须要拉线,模与模要平直,高低要一致,固定牢靠;由技术员或质量员进行验模确认合格方可浇筑,浇筑按照先内墙再外墙的顺序进行,最后充填中间层的黄土。 3、干料制备 混凝土采用二次搅拌工艺,地面料场将水泥、石子和砂子等骨料按配比进行配料,干料搅拌均匀后由搅拌机卸料口将干料卸至搅拌机下方的无轨胶轮车中。无轨胶轮车将地面搅拌好的干料运至井下搅拌站,为防止干料在运输的过程中硬化,应在干料上加有遮盖物,做好防水防潮措施,同时也有防止干料飞扬的作用。根据密闭施工进度,提前将干料运送到联巷附近堆积好。 4、搅拌及上料 通过人工上料或者搅拌机自动上料的方式,将干料投入搅拌机仓内,按照配比添加水和外加剂进行搅拌。搅拌均匀后将料倒入勾机料斗内,按照先内墙后外墙的顺序先后倒料,混凝土的摊铺应保证均匀性,密实性及结构的整体性。浇筑至距顶板300mm时停止浇筑,采用多次喷砼填实的方式封顶。 混凝土的振捣选用风动振动棒。振动棒要做到快插慢抽,振动器的插点要均匀排列,并掌握好振动作用半径,移动间距不大于振动棒的振动半径,振动位置按次序移动,以防漏振,特别要保证模板边角混凝土的振捣。振捣时间为20-50秒,直到混凝土不再显著下降,气泡不再出现,混凝土具有均匀外观,出现平面并出现灰浆为止。 振捣点的布置:振动半径为250mm,横向布置4个插点,振动插点间距500mm,一次振动长1000mm。浇筑时,采用振动棒必须一套使用,一套备用。 5、喷浆 密闭墙施工完成后,安装管路阀门,之后对墙体外侧及顶板5m范围,帮部10m范围进行喷浆,砼标号C25、喷厚150mm。 三、经济效益对比 常规的密闭墙形式主要有三种:一是“砖墙+黄土+砖墙”;二是“砖墙+黄土+混凝土墙”,其中混凝土模板用木板或者钢板;三是“混凝土墙+黄土(或无机充填料)+混凝土墙”,混凝土模板用柔模或者塑钢模板。下面对不同的施工工艺及经济成本进行综合比较。

|

- 车辆出现故障需要救援拖运 用车拖车APP道路救援到达更快速定位更精确(2023-07-20)

- 胜利油田油气井下作业中心胜采作业区:“四步法”压减危险废弃物总量(2023-06-19)

- 花千嫣美甲品牌丨通过科技创新让美甲更简单、快速、健康、多彩(2023-06-12)

- 机器人公司快速发展,理性挑选是关键!(2023-06-01)

- 胜利油田油气井下作业中心胜采作业区:五项提升强质量(2023-06-01)

- 以匠心缔造美味,口味王槟榔大有名堂(2023-05-19)