据《2024中国激光产业发展报告》显示 ,2023年中国激光产业市场总体情况显示,我国激光装备水平不断提升,激光器、激光头、控制系统等核心部件逐步实现由依赖进口向自主研发、替代进口的转变。 众所周知,激光头、激光器对生产环境有极高要求,所有生产工序必须在超洁净车间进行。严格的空气质量控制标准,稳定的温度、湿度水平,合理的空间设计布局,可确保精密光学元件不受污染,保障光纤的高质量出光,进而提升整机的产品性能,增强设备的长期稳定性。

今天,我们走进邦德激光超洁净车间,寻源激光器、激光头生产工艺。 为了保证激光器、激光头的性能、寿命以及生产质量,避免生产过程中的污染和杂质对激光器造成影响。邦德激光按照超高标准建设超洁净车间,配置了业内一流的生产环境——千级洁净空间、百级洁净FFU工作台,并以标准高效的生产工序和严苛完善的质量管理体系为自研激光头、激光器的生产制造保驾护航。

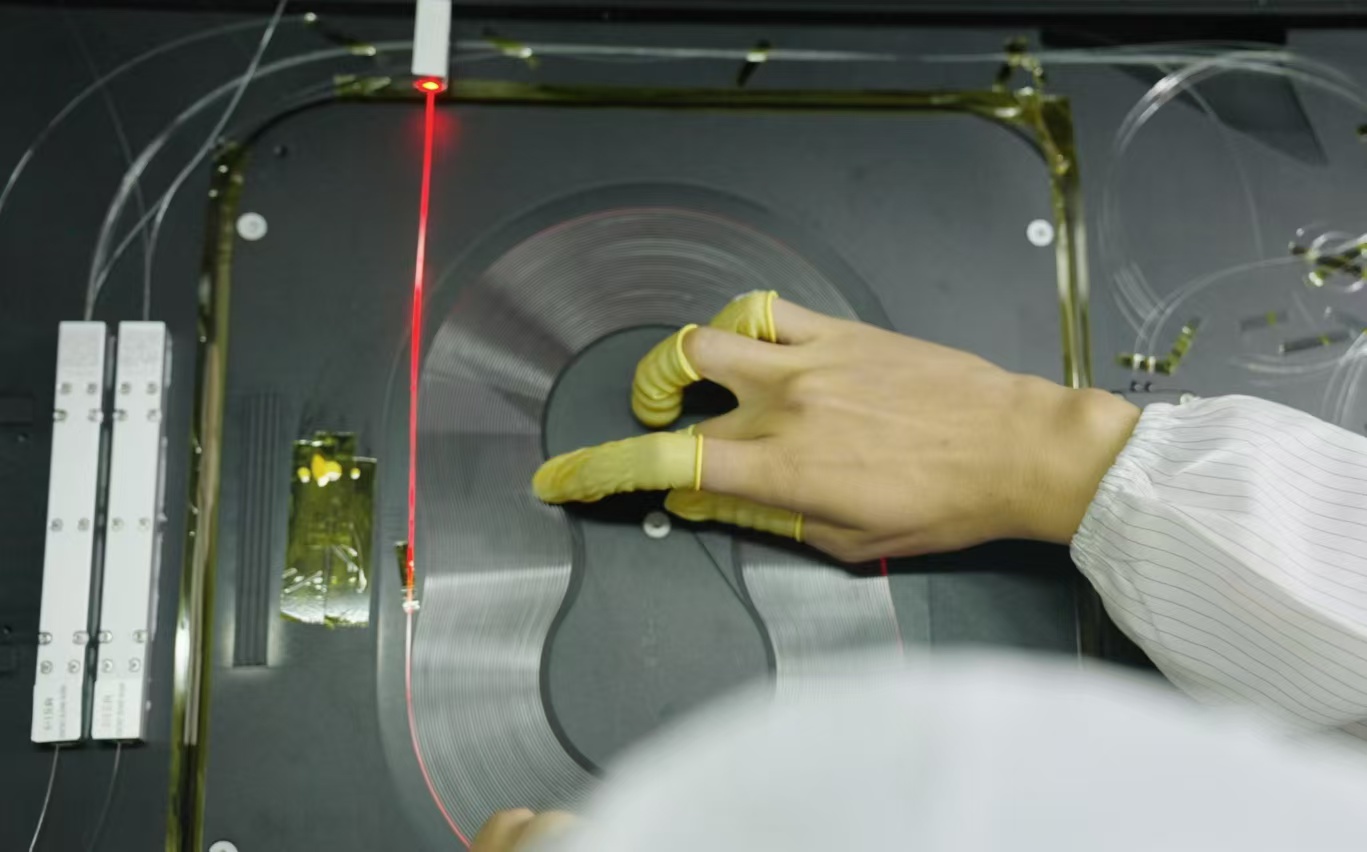

千级洁净空间主要用于生产精密光学产品。 百级洁净空间主要用于医药行业的无菌制造、移植手术等领域。 超洁净车间内,邦德激光自研激光器实现批量化生产—— 无源作业环节,泵源、合束器及电路机械元件完成标准化组装; 有源作业环节,全部采用世界顶级光纤处理设备和技术,对光纤进行剥除、清洗、切割、熔接、涂覆,提升光电转化率; 测试环节,先进的检测仪器与专业的检测技术,实现对光路、光斑质量的严格把控,确保光纤具备高传导性;

老化环节,每台激光器都要在满功率连续出光24小时后,满足“实测功率≥额定功率”的硬核标准,方可包装出库。 匹配多项自研技术的激光头实现精密生产—— 实时监测电路的组装和焊接效果,壳体、电机、水冷板等结构元器件实现高质量搭建

,准直镜、聚焦镜安装的每个工序均在专业的百级洁净FFU工作台洁净生产。

过检后的激光头、激光器实现光纤无污染连接配对—— 一体化的生产工艺,避免因不同厂家的激光头、激光器的二次拼装而造成的部件污染问题,带来稳定如一的产品性能。经由专业应用切割团队进行上机功能调试和性能检验,在邦德激光,每一束光都要满足相应功率的切割要求,达到理想的切割效果,才能最终到达客户手中。

一束光的诞生,背后是一群人的精益求精。每一道生产工序,分别配置不同的生产管理、品质控制、反应计划及措施,坚决执行高标准的产品质量目标。创新自研的MES系统,可实现对超洁净车间的可视化管理与追溯。在环境控制上,千级洁净度管理规范与责任人制强强联合,能够全面提高产品的可靠性和稳定性。

颠覆性的技术方案,高精尖的技术团队,严细实的质量管控,成就极致的产品体验。“目前,激光器生产线逐步撑起邦德激光自研激光器的自主供应;高功率、低功率、扫描切三大激光头生产线齐头并进。”邦德激光产品经理告诉记者,“在未来,邦德激光还将不断加大自动化技术与设备的投入力度,以智能生产树立行业新标杆,为邦德梦想创造无限可能!” |